Свойства стержня из карбида вольфрама и его применение Карбид вольфрама или цементированный карбид обладает многими превосходными характеристиками, такими как высокая твердость, хорошая прочность, хорошая износостойкость и коррозионная стойкость, а также значительная стабильность при более высоких температурах, даже при 500 ° C.Он остается неизменным и даже при 1000°C достигает высокой твердости.

Стержни из цементированного карбида вольфрама спекаются в печи HIP и изготавливаются из 100% первичного сырья, включая WC и CO.

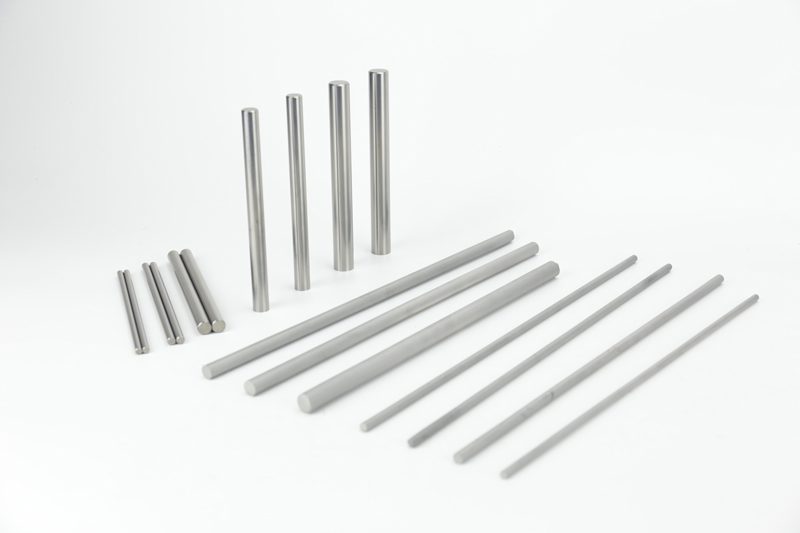

Обычно существует три типа стержней из цементированного карбида вольфрама, такие как стержень для печатных плат, пустой стержень и стержень.

Большинство его применений приходится на производство режущих инструментов для металла, а также для древесины, пластмасс и других материалов и в отраслях, где требуется высокий уровень твердости, износостойкости и устойчивости к коррозии.

Стержень из карбида вольфрама обладает множеством исключительных качеств, включая высокий уровень твердости и прочности, отличную устойчивость к износу и коррозии, а также замечательную стабильность даже при воздействии высоких температур.Чугун, цветные металлы, пластмассы, химическое волокно, нержавеющая сталь и сталь с высоким содержанием марганца — это лишь некоторые из материалов, которые можно резать этим инструментом.Кроме того, его можно использовать, среди прочего, для изготовления буровых инструментов, горнодобывающих инструментов, изнашиваемых деталей, прецизионных подшипников, сопел и металлических форм.

Вот некоторые этапы производства стержней из карбида вольфрама.

1) Дизайн класса

Марка, изготовленная на нашем заводе: SK10, SK30, SK35B, SK35, SK45 и т. д.

Порекомендуйте подходящий сплав для применения стержней из карбида вольфрама.

2) Шаровая мельница RTP

Шаровая мельница имеет возможность изготовления порошков любой крупности, в том числе мелкого и сверхмелкого, из комбинированного материала порошка WC, порошка кобальта и легирующих материалов.

Распыление - Процесс сушки

Чтобы гарантировать полную чистоту материала, башня для приллирования опрыскивается высушивающим спреем.

3) Экструзия или прямое прессование

2 различных способа изготовления твердосплавных стержней.

4) Процесс сушки

5) Спекание

Клинок проходит термическую обработку при температуре 1500 градусов Цельсия в течение 15 часов.

6) Обработка

Заказчику необходима шлифованная поверхность H5/H6, тогда мы обработаем твердосплавные стержни бесцентровым шлифованием.

7) Проверка и проверка качества

Для проверки прямолинейности, размеров и физических характеристик, таких как TRS, твердость, внешний вид твердосплавных стержней и т. д.

8) Упаковка

Упакуйте твердосплавные стержни в пластиковую коробку с этикеткой.

Время публикации: 04 марта 2023 г.